Os 8 maiores fabricantes globais de válvulas industriais

Nov 30, -0001

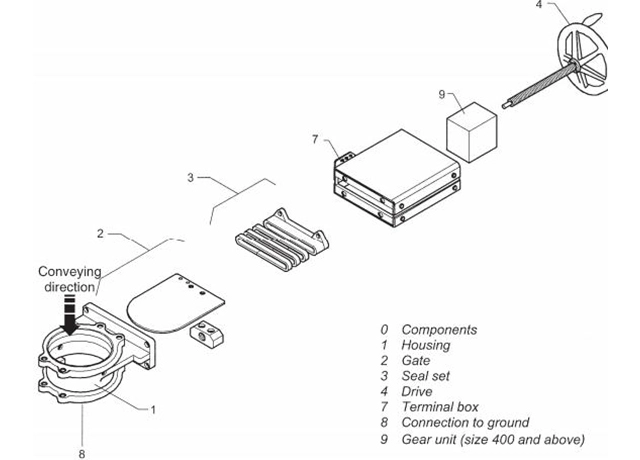

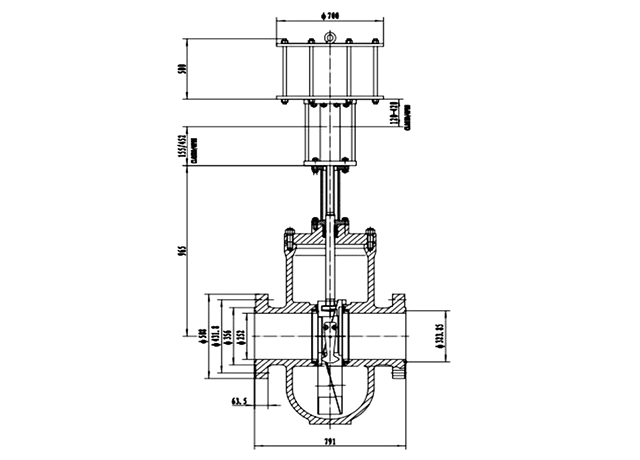

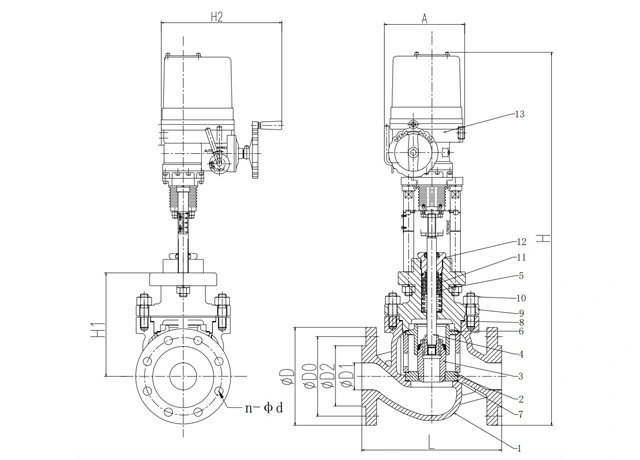

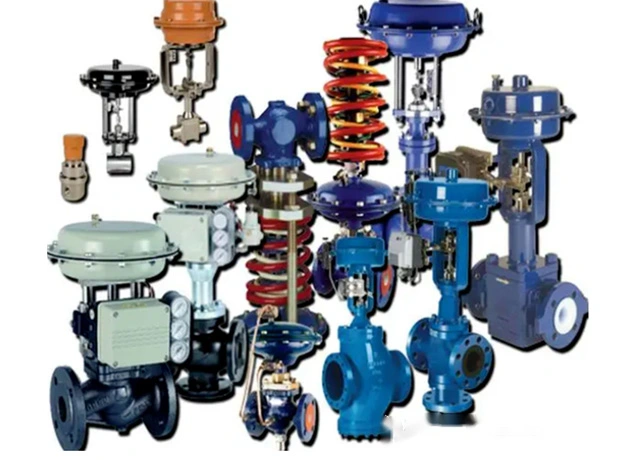

De acordo com um relatório conjunto de pesquisa de mercado, o mercado global de válvulas industriais deverá crescer de US$ 585,479 bilhões em 2020 para US$ 936,649 bilhões em 2028, com uma taxa de crescimento anual composta de 6,0%. Hoje, vamos dar uma olhada nos 8 principais fabricantes de válvulas industriais do mundo em 2023. 01. Emerson (América) A Emerson é uma fornecedora líder global de soluções de automação industrial e tecnologia, fundada em 1890 nos Estados Unidos, com uma história de 133 anos. Comprometida em fornecer soluções industriais inovadoras para diversos setores, destaca-se como uma empresa líder nas áreas de controle industrial, automação, gerenciamento de processos e controle de fluidos. A Emerson possui diversas marcas, sendo a marca FISHER, no segmento de válvulas, particularmente conhecida e reconhecida por seu característico revestimento verde. 02.FLOWSERVE (América) A Flowserve é uma empresa tradicional e em constante evolução, com uma história que remonta a 1790 em Londres, Reino Unido. Com um legado de mais de 200 anos, supera a história da Emerson em um século. Hoje, a Flowserve é uma empresa de capital aberto com receita anual superior a US$ 4 bilhões e mais de 17.500 funcionários. Suas operações se estendem a mais de 50 países/regiões, com mais de 300 filiais em todo o mundo. O escopo de negócios da empresa inclui bombas, componentes de vedação, válvulas, acionamentos e instrumentos, dispositivos de recuperação de energia, sistemas hidráulicos de descarbonização e muito mais. Ao contrário da FISHER, a FLOWSERVE prefere usar tinta vermelha e branca em seus atuadores e válvulas. Abaixo, imagens de referência dos produtos de válvulas da FOS. 03. KSB (Alemanha) 04.KITZ (Japão) A KITZ é uma das maiores fabricantes de válvulas do Japão, fundada em 1951 como a primeira fabricante no país a utilizar uma prensa de forjamento a quente de latão. O Grupo KITZ compreende três principais segmentos de negócios: a fabricação de válvulas, a fabricação de barras de latão e outros negócios. A fabricação de válvulas representa mais de 80% do faturamento total. As válvulas KITZ encontram ampla aplicação em diversos setores, como petróleo, química, farmacêutica, energia e outros, com vendas em constante crescimento no mercado interno. O processo de produção de válvulas na KITZ envolve... (Fonte: https://mp.weixin.qq.com/s/K9TIR43NQLD_zLFLVimjxg) 05.VELAN (Canadá) A Velan é uma fabricante internacional de válvulas com sede no Canadá, fundada em 1950. É uma das principais fabricantes mundiais de válvulas industriais, especializada em válvulas de esfera forjadas, válvulas de gaveta forjadas, válvulas globo forjadas, válvulas de retenção forjadas e purgadores de vapor. As válvulas da Velan operam principalmente em indústrias críticas, ou seja, sob condições de alta pressão, alta temperatura ou baixa temperatura, ocupando posições significativas em setores como petróleo, gás natural, energia nuclear e outros. O acordo de aquisição entre a Flowserve e a Velan foi rescindido. 06.Bray (América) A Bray é uma fabricante americana de válvulas industriais e sistemas de controle, fundada em 1986. É uma das líderes mundiais na fabricação de produtos e acessórios para controle de fluxo e automação. Seus principais produtos incluem atuadores, válvulas de esfera, válvulas borboleta, válvulas de retenção, válvulas guilhotina e outros acessórios. A maioria de seus produtos é utilizada em setores como combustíveis alternativos, petroquímica, alimentos e bebidas, indústria em geral, naval, mineração e metalurgia, petróleo e gás, farmacêutica e biotecnologia, geração de energia, celulose e papel, além de tratamento de água e efluentes. 07.IMI (Reino Unido) A história da IMI remonta a 1862, sendo uma fabricante industrial multinacional com sede no Reino Unido. O negócio de válvulas é gerenciado pela IMI Critical Engineering, uma empresa especializada na produção de válvulas e atuadores altamente especializados, projetados para temperaturas e pressões extremas, bem como para condições industriais severamente abrasivas ou corrosivas. 08.AVK (Dinamarca) A AVK foi fundada em 1941, inicialmente focada na produção de compressores para equipamentos de refrigeração e congelamento. O Grupo AVK dedica-se a três principais segmentos de negócios: AVK Water, AVK Industrial e AVK Advanced Manufacturing. A AVK Water atende principalmente aos setores de abastecimento de água, fornecimento de gás, tratamento de esgoto e combate a incêndios, oferecendo uma ampla gama de válvulas, hidrantes e acessórios. A AVK Industrial, com empresas como Orbinox, InterApp e Wouter Witzel, fornece soluções completas em válvulas para clientes nos setores de tratamento de água, geração de energia, petróleo e gás, marítimo, celulose e papel, mineração e químico. Válvulas de controle GEKO As válvulas GEKO são reconhecidas por sua precisão, confiabilidade e design inovador em sistemas de controle de fluidos. Fabricadas com tecnologia de ponta e engenharia superior, as válvulas GEKO se destacam por proporcionar uma regulação precisa e eficiente de diversos fluidos em processos industriais. Seja para otimizar vazões, manter a pressão ou garantir o controle preciso da temperatura, as válvulas de controle GEKO se sobressaem por seu desempenho excepcional. Com um compromisso com a qualidade e foco em atender aos requisitos mais exigentes da indústria, a GEKO continua sendo uma escolha confiável para aplicações críticas onde o controle preciso de fluidos é fundamental. Eleve o nível dos seus sistemas de manuseio de fluidos com as válvulas de controle GEKO e experimente o ápice da excelência em tecnologia de válvulas de controle.

LEIA MAIS