Válvulas de refrigeração líquida para data centers: seleção, parâmetros, mercado e análise de valor essencial.

Feb 10, 2026

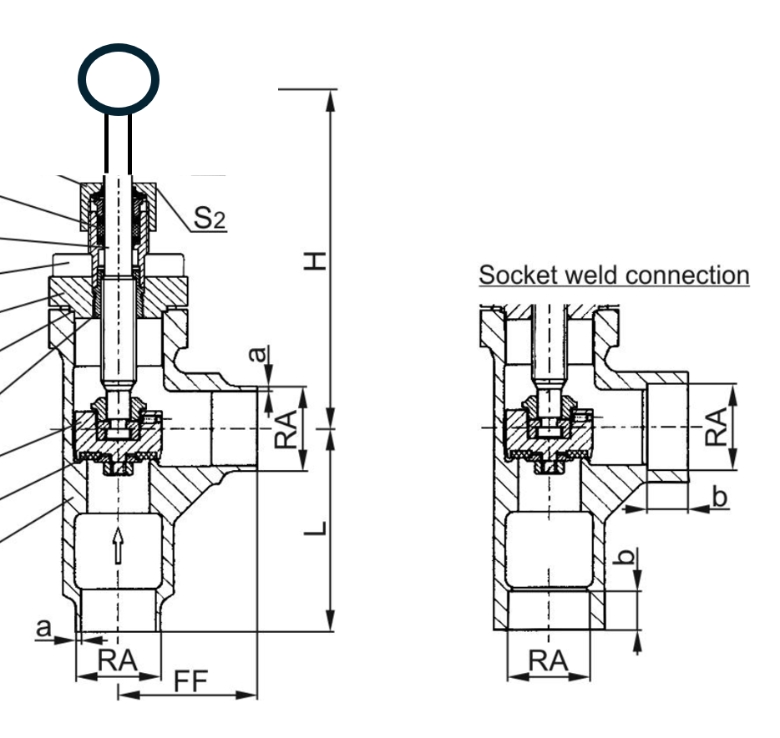

À medida que a densidade de potência dos gabinetes individuais ultrapassa 20 kW, 30 kW e até mesmo limites superiores, a tecnologia de refrigeração líquida tornou-se a principal solução para alcançar a dissipação de calor eficiente e atingir as metas de neutralidade de carbono em data centers de alta densidade. A rede de tubulação de um sistema de refrigeração líquida é como os "vasos sanguíneos" do sistema, e as válvulas, como nós de controle essenciais, desempenham um papel fundamental na regulação do fluxo, estabilização da pressão e proteção da segurança. Seu projeto, seleção e desempenho determinam diretamente a eficiência de refrigeração, a confiabilidade operacional e o custo total do ciclo de vida (TCO) do sistema. Este artigo analisa sistematicamente os aspectos técnicos e o valor industrial das válvulas de refrigeração líquida sob cinco dimensões: a necessidade da aplicação das válvulas, a lógica de seleção científica, os principais parâmetros técnicos, os dados do mercado e as tendências de desenvolvimento futuro, com base na experiência prática em projetos de refrigeração líquida para data centers. A Essência das Válvulas de Refrigeração Líquida: "Proteções de Segurança" e "Gerenciadores Inteligentes" do Sistema de Refrigeração Líquida O funcionamento contínuo e estável do sistema de refrigeração líquida de um data center depende da regulação precisa e da proteção de segurança proporcionadas pelas válvulas. Seu valor fundamental abrange todo o ciclo de vida do sistema, desde o projeto e gerenciamento da operação até o tratamento de falhas, refletindo-se especificamente em três dimensões principais: 1. Garantia Fundamental para a Segurança do SistemaOs equipamentos de TI de data centers possuem uma política de tolerância zero para vazamentos de fluido refrigerante. O desempenho de vedação da válvula é a primeira linha de defesa contra vazamentos e protege equipamentos eletrônicos sensíveis. Ao configurar adequadamente componentes especializados, como válvulas de segurança e válvulas de retenção, riscos potenciais como golpes de aríete e impactos de sobrepressão podem ser efetivamente suprimidos, evitando danos irreversíveis às placas frias dos servidores devido a pressões anormais do sistema. Considerando que as placas frias dos servidores são normalmente projetadas para resistir a pressões entre 0,6 e 0,8 MPa, a válvula deve controlar rigorosamente a pressão de trabalho do lado secundário (da CDU para o gabinete/placa fria) na faixa de 0,3 a 0,6 MPa, estabelecendo um sistema de proteção de pressão gradual. 2. Controle preciso da eficiência de resfriamentoUm sistema de refrigeração líquida precisa adequar o fluxo e a direção do fluido refrigerante à carga térmica dinâmica do gabinete. As válvulas GEKO alcançam esse objetivo por meio do controle de balanceamento hidráulico, que pode prevenir eficazmente o acúmulo de pontos quentes localizados ou a redundância de refrigeração. Por exemplo, as válvulas reguladoras elétricas instaladas na saída da CDU recebem sinais de controle do sistema DCIM para adequar dinamicamente a demanda de fluxo de cada gabinete (10-50 L/min). As válvulas de balanceamento podem compensar as variações de resistência em diferentes seções da tubulação, garantindo um desempenho de refrigeração consistente em todos os gabinetes. Isso se correlaciona diretamente com o valor PUE do data center e com a estabilidade operacional dos equipamentos. 3. Suporte Essencial para Conveniência OperacionalAs configurações otimizadas das válvulas GEKO podem reduzir significativamente os custos de operação e manutenção do sistema de refrigeração líquida, além de minimizar os riscos de tempo de inatividade. As válvulas de conexão rápida suportam um modo de manutenção "hot-swappable" para os gabinetes, permitindo a manutenção dos equipamentos sem a necessidade de drenar o fluido refrigerante. As válvulas de esfera nas saídas dos gabinetes possuem funções de isolamento rápido, reduzindo o tempo de resolução de falhas em cada gabinete. As válvulas de ventilação automática e as válvulas de drenagem de ponto baixo resolvem problemas de acúmulo de ar e sedimentação de impurezas, minimizando o tempo de inatividade por falhas do sistema e garantindo a operação ininterrupta do data center 24 horas por dia, 7 dias por semana. É necessário um gerenciamento operacional regular: as válvulas de ventilação automática precisam de calibração trimestral para garantir uma exaustão adequada; as válvulas reguladoras elétricas devem ser calibradas anualmente, com desvios controlados dentro de ±1% para evitar distorções no fluxo; as vedações em sistemas de líquido à base de fluoreto precisam ser substituídas a cada 3 a 5 anos, enquanto as vedações de sistemas de água deionizada podem durar de 5 a 8 anos, exigindo novos testes de desempenho de vedação após a substituição. Lógica de Seleção Científica: Adaptação Multidimensional do Cenário ao Requisito A seleção de válvulas para refrigeração líquida deve ser baseada nas necessidades funcionais, propriedades do fluido, níveis de pressão do sistema e cenários operacionais, seguindo os quatro princípios: "adaptação ao local, compatibilidade com o fluido, correspondência precisa e controle de custos". O foco deve ser na cobertura dos quatro nós principais do sistema de refrigeração líquida e na adaptação de sete tipos principais de válvulas GEKO. 1. Esquema de configuração de válvulas para quatro locais principais - Unidade de Saída da Bomba: Utilize uma configuração padronizada de "Válvula Gaveta + Válvula de Retenção Silenciosa + Sensor de Pressão". A válvula gaveta oferece perda mínima de pressão quando totalmente aberta e garante isolamento confiável durante a manutenção da bomba. A válvula de retenção silenciosa, auxiliada por uma estrutura de mola, impede o refluxo do fluido refrigerante após o desligamento da bomba e suprime os impactos do golpe de aríete no rotor da bomba. - Entrada e Saída da Unidade de Distribuição de Refrigeração (CDU): Na entrada, instale um filtro tipo Y de 100-200 mesh e um manômetro para remover partículas de impurezas do fluido refrigerante e evitar obstruções nos microcanais dos servidores. A saída deve contar com uma válvula reguladora elétrica e um medidor de vazão para controle do circuito de fluxo. O duto de bypass deve incluir uma válvula de balanceamento manual para calibração do equilíbrio hidráulico durante a depuração do sistema e como caminho de fluxo alternativo em caso de falha. - Tubulação de Derivação do Gabinete: A entrada deve ser equipada com uma válvula de balanceamento manual (para cenários padrão) ou uma válvula de balanceamento automática (para centros de computação de alto desempenho). A saída deve ser equipada com uma válvula de esfera para permitir o isolamento rápido do gabinete. O diâmetro da válvula deve corresponder precisamente à vazão nominal do gabinete para garantir que a demanda de refrigeração seja compatível com a capacidade de vazão. - Pontos Altos e Baixos do Sistema: Nos pontos altos, instale uma válvula de ventilação automática para expelir o ar acumulado na tubulação e evitar bloqueios de gás e cavitação. Nos pontos baixos, instale uma válvula de esfera ou de gaveta como válvula de drenagem para evacuação do sistema, limpeza de impurezas e tarefas de manutenção. 2. Sete tipos principais de válvulas GEKO, suas características e cenários de aplicação. Tipo de válvulaFunção principalCenário de aplicaçãoPrincipais vantagensVálvula de esferaDesligamento manual, isolamento rápidoTomadas de armário, tubulações de drenagemDesign de passagem plena com resistência mínima ao fluxo e vedação sem vazamentos.Válvula SolenoideLiga/desliga automático rápido, desligamento de segurançaComutação de ramificações, circuitos de desligamento de emergênciaTempo de resposta ≤50ms, fonte de alimentação segura de 24VDC, baixo consumo de energia (3-5W)Válvula reguladora elétricaControle preciso de fluxo/pressãoPonto de venda da CDU, filiais de controle regionalPrecisão do controle de posição da válvula ≤±1%FS, compatível com Modbus/BACnetVálvula de retençãoImpede o refluxoSaídas de bombas, extremidades de ramificaçõesO modelo silencioso com mola suprime eficazmente o golpe de aríete, com pressão de abertura de apenas 0,05 bar.Válvula de equilíbrioAjuste de equilíbrio hidráulicoEntradas de gabinete, filiais regionaisEquipado com interfaces de medição de pressão G1/4/G3/8, suporta travamento de ângulo e calibração de fluxo.Válvula de segurança/alívioProteção contra sobrepressão, alívio de pressãoGasoduto principal, unidade CDUPrecisão de ajuste de pressão de ±3%, atende à certificação ASME BPVC Seção VIII ou PED.Válvula de conexão rápidaManutenção com troca a quente, conexão rápidaEntrada/saída do gabineteManutenção sem necessidade de drenar o sistema, alta confiabilidade de vedação, padrão para ambientes de alta densidade. 3. Princípios Básicos para Seleção de Materiais: Prioridade à Compatibilidade com o Meio A compatibilidade do material da válvula com o fluido refrigerante é fundamental para garantir uma operação estável a longo prazo. É necessário evitar a corrosão dos materiais, o inchaço das vedações e a precipitação de impurezas. O plano de adaptação de materiais para diferentes fluidos refrigerantes é o seguinte: - Água Deionizada: O corpo da válvula deve ser feito de aço inoxidável 304/316 e as vedações devem ser de EPDM ou borracha fluorada. Deve-se evitar o uso de latão para prevenir a precipitação de zinco e a contaminação do líquido refrigerante. - Solução de Etilenoglicol: O corpo da válvula deve ser feito de aço inoxidável 316 para aumentar a resistência à corrosão, e as vedações devem ser de borracha nitrílica ou fluoroborracha, com foco na confiabilidade da vedação em condições de baixa temperatura. - Isolamento de líquidos fluorados: O corpo da válvula deve ser feito de aço inoxidável 316 ou aço carbono revestido com níquel, e as vedações devem ser de borracha fluorada ou borracha perfluoroéter (FFKM), com um teste de imersão de compatibilidade de 72 horas antes do uso. - Óleos minerais: O corpo da válvula pode ser feito de aço carbono ou aço inoxidável, com vedações adaptadas para fluoroborracha ou PTFE, considerando o impacto do coeficiente de expansão do fluido no desempenho da vedação. 4. Armadilhas comuns na seleção e pontos-chave a evitar Na prática da engenharia, a seleção de válvulas é propensa a mal-entendidos. Os principais problemas a serem evitados incluem: Confundir "pressão de trabalho" com "pressão de projeto" e selecionar válvulas com base apenas na pressão de trabalho resulta em uma margem de pressão insuficiente. A seleção deve ser estritamente baseada na pressão de projeto (fator de segurança de 1,1 a 1,2 vezes a pressão de trabalho).- Ignorar a compatibilidade a longo prazo entre as vedações e os líquidos fluorados, utilizando apenas testes de curta duração antes da utilização. Os fornecedores devem disponibilizar relatórios de testes de imersão de 72 horas realizados por terceiros para comprovar a ausência de inchaço ou envelhecimento.- A ausência de interfaces de medição nas válvulas de balanceamento impossibilita a quantificação precisa dos ajustes hidráulicos em estágios posteriores. Certifique-se de que as interfaces de medição de pressão padrão G1/4 ou G3/8 estejam incluídas na seleção.- A busca indiscriminada por válvulas "totalmente importadas", ignorando os casos de sucesso das marcas nacionais. Para projetos de modernização, priorize a seleção de marcas nacionais com experiência em projetos na América do Norte ou no Oriente Médio para equilibrar custo e confiabilidade. Parâmetros técnicos principais: Indicadores-chave que determinam o desempenho da válvula As válvulas de refrigeração líquida para data centers exigem maior precisão de controle e confiabilidade operacional do que as utilizadas nos setores tradicionais de HVAC ou de petróleo e gás. Elas devem atender ao nível Tier do data center e às suas necessidades operacionais de longo prazo, com indicadores-chave classificados em duas categorias: Parâmetros Gerais Essenciais e Parâmetros Especializados. 1. Parâmetros gerais essenciais (para todos os tipos de válvulas) - Taxa de vazamento: O vazamento externo deve atender aos padrões de tolerância zero, com uma taxa de vazamento do espectrômetro de massa de hélio de

LEIA MAIS