Especificações de materiais da válvula de esfera GEKO

Jun 04, 2024

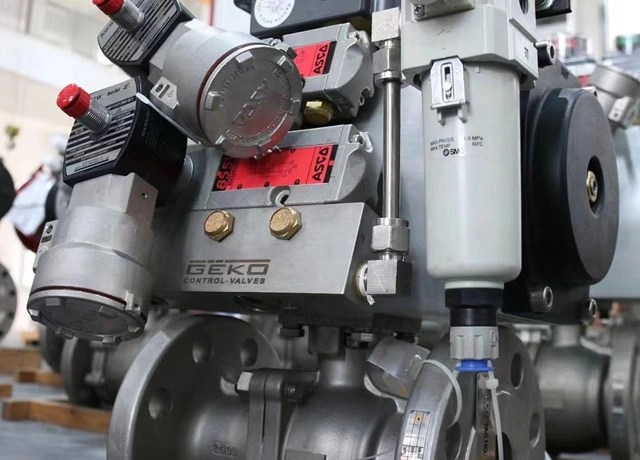

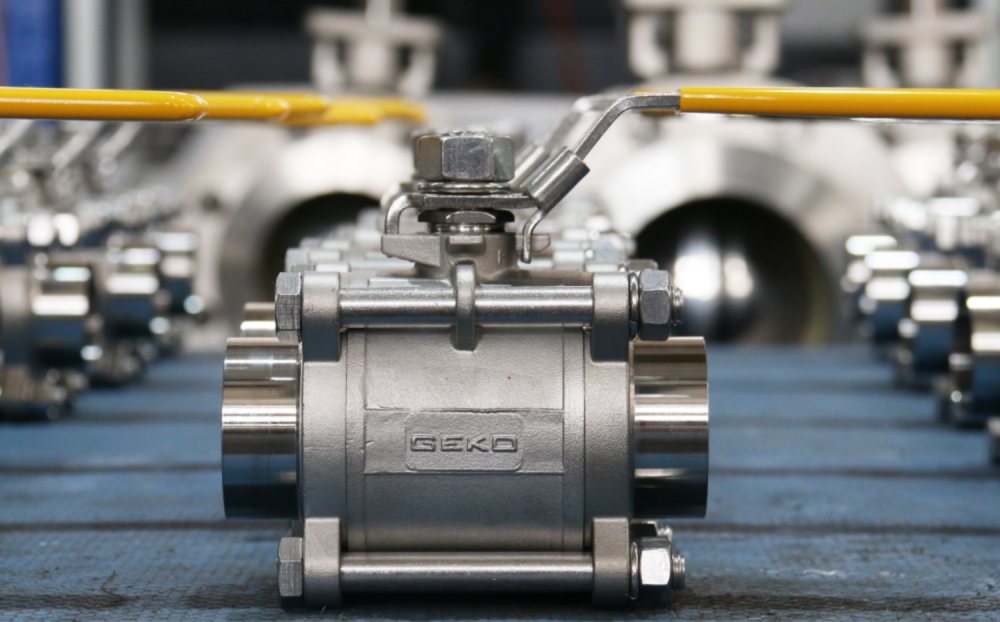

Funcionalidade e desempenho: O Válvula de esfera GEKO É utilizado para controlar a rotação da esfera GEKO dentro do corpo da válvula, realizando a comutação da tubulação. É ajustável eletricamente (capaz de ajuste contínuo da abertura da válvula de 0 a 90°), com um atuador que aciona a rotação da esfera GEKO dentro do corpo da válvula e fornece um sinal de feedback de posição. A válvula de esfera GEKO é utilizada em tubulações de refrigeração líquida, com um fluido composto por 44% de água e 56% de etilenoglicol, temperatura de operação de -50°C a 160°C e capacidade de vazão mínima de 35 L/min a uma pressão de trabalho de 3 bar. Sob condições de operação específicas, a válvula de esfera GEKO possui uma vida útil de 20 anos. Os componentes (incluindo peças de reposição e componentes sobressalentes, como juntas de vedação, parafusos, porcas, arruelas planas e arruelas de pressão) devem ser intercambiáveis. O teste de desempenho de vedação do Válvula de esfera GEKO O teste deve ser realizado em um dispositivo hidráulico (ou pneumático), com requisitos de 6 bar por 30 minutos. Após o teste, não deve haver vazamento ou infiltração em nenhum ponto de conexão ou superfície. Após a montagem, a válvula de esfera GEKO deve ser submetida a um teste de resistência à pressão, com uma pressão de teste de 1,5 vezes a pressão nominal, mantendo-a por pelo menos 3 minutos. A carcaça não deve apresentar vazamentos ou danos estruturais, e não deve haver gotas visíveis de líquido ou umidade na superfície. Aparência e interfaces: a) O corpo da válvula de esfera GEKO deve estar isento de rachaduras, poros de contração, pontos de entrada de areia (escória), furos de ar, divisões frias ou rugas. As marcações de direção do fluxo, logotipos da empresa, códigos de materiais e números de lote devem estar legíveis e corretos no corpo da válvula.b) As paredes internas da cavidade do filtro devem estar isentas de aderência de areia, manchas e rebarbas, e a entrada e a saída conectadas à tubulação devem ser equipadas com tampas ou papel de vedação.c) A superfície externa do filtro deve estar isenta de diferenças de cor.d) O produto deve ter marcas de identificação claras. O produto deve estar em conformidade com as normas nacionais de segurança. Durante o manuseio e uso, o produto não deve apresentar rebarbas ou arestas vivas que possam causar ferimentos. Requisitos de interface mecânica (entre em contato conosco em info@geko-union.com )Requisitos de interface elétrica (entre em contato conosco em info@geko-union.com ) Ambiente operacional: Temperatura: Temperatura ambiente: -50°C a 160°CTemperatura do ar no ambiente de trabalho: -50°C a 160°C Umidade: Umidade média anual: Umidade relativa ≤75%Umidade contínua por 30 dias: Umidade relativa entre 75% e 95%Umidade ocasional: Umidade relativa entre 95% e 100%.Umidade absoluta máxima: 30 g/m³Umidade de armazenamento: Umidade relativa a 40°C: ≤98%Pressão Nominal: Classe 150Choque e vibração: Em conformidade com a Classe B Nível 1 da norma GB/T 21563-2008. Materiais componentes principais: Não.Nome do componenteMaterialObservações1Corpo da válvula de esfera GEKOAço inoxidável CF8MO material do corpo deve estar em conformidade com a norma GB T 20878-2007, Aço Inoxidável e Aço Resistente ao Calor, com especificação de grau e composição química. É necessário um relatório de material e desenhos detalhados para garantir a intercambialidade.2Haste da válvulaAço inoxidável 316São necessários desenhos detalhados para garantir a intercambialidade.3Anel de vedaçãoTFM1600É necessário um relatório de materiais e desenhos detalhados para garantir a intercambialidade.4Parafuso, porca, arruela plana, arruela de pressãoAço inoxidável A2-70Padrão de uso geral para intercambialidade. Requisitos do processo: A. Fundidos e ForjadosRelatórios de materiais e relatórios de desempenho físico correspondentes ao número do lote do forno.B. Requisitos de qualidade de soldagem (se houver soldagem envolvida)Seguir as normas EN 15085 ou GB/T25343 e ISO3834 ou GB/T12467, com tolerâncias de soldagem de acordo com GB/T 19804-2005.Grau de qualidade da junta de solda: A qualidade da soldagem de aço e aço inoxidável atende à norma ISO 5817, Classe B; a qualidade da soldagem de alumínio e liga de alumínio atende à norma ISO 10042, Classe B. Qualidade e confiabilidade: Não.ItemRequisito de julgamento1Taxa de não conformidade de materiais recebidos≤1% por lote (por ano)2Taxa de defeitos no local (incluindo materiais recebidos e processo)≤1000 ppm por lote (por ano)3Cobertura de testes do fornecedor100%4Taxa anual de falhas do site do usuário≤500 ppm por lote (por ano)5Vida útil≥15 anos Requisitos para o teste de verificação: Classificação de Testesa) Os testes são classificados em duas categorias:Testes de rotinaTestes de tipoa) Testes de rotina são realizados em todos os produtos fabricados. Os relatórios de teste são enviados juntamente com os produtos.b) Os ensaios de tipo são realizados nos seguintes casos e são fornecidos relatórios formais de ensaio de tipo:Para o primeiro lote de produtos fabricados após a identificação ou para produtos mais antigos fabricados em uma nova planta;Após a produção formal, quando ocorrem mudanças significativas na estrutura, nos materiais ou nos processos que podem afetar o desempenho do produto;Ao retomar a produção três anos após a descontinuação do produto;Quando solicitado pela agência nacional de supervisão da qualidade para a realização de ensaios de tipo.c) Nos ensaios de tipo, o número de corpos de prova não é inferior a dois conjuntos, e os ensaios de durabilidade podem ser realizados em mais dois conjuntos de amostras. Itens de teste: Número de sérieItem de testeTeste de tipoTeste de rotinaTermos e Condições Gerais e Critérios de Qualificação1Inspeção visual √A superfície deve estar limpa e intacta, livre de sujeira e manchas, arranhões, colisões ou outros danos mecânicos. As bordas externas e os cantos das juntas devem ser lisos para evitar ferimentos durante a emenda dos cabos.2Inspeção Dimensional √Conformidade com os requisitos da Seção 6.3.3Verificação de peso √Pesar o produto utilizando instrumentos de medição. Os resultados devem atender aos requisitos das especificações técnicas.4Teste de Vazamento Interno √API 598 2009 "Inspeção e Teste de Válvulas".5Teste hidrostático √Os produtos são testados a uma pressão de 30 bar durante 1 hora para verificar a ausência de vazamentos nas juntas. (Inspeção por amostragem) Requisitos ambientais: Conformidade com os requisitos RoHS. Requisitos de segurança: Número de sériePonto de SegurançaMedidas e Requisitos Adotados1Prevenção de rachadurasAprovado nos testes de vibração e impacto Classe B, de acordo com a norma GB21563, após testes de alta e baixa temperatura. O corpo da válvula apresenta bom desempenho de vedação, alta confiabilidade, podendo operar normalmente por longos períodos sem vazamentos e atendendo aos padrões de segurança exigidos em ambientes industriais. Para obter mais informações, entre em contato conosco imediatamente através do seguinte endereço: info@geko-union.com .

LEIA MAIS